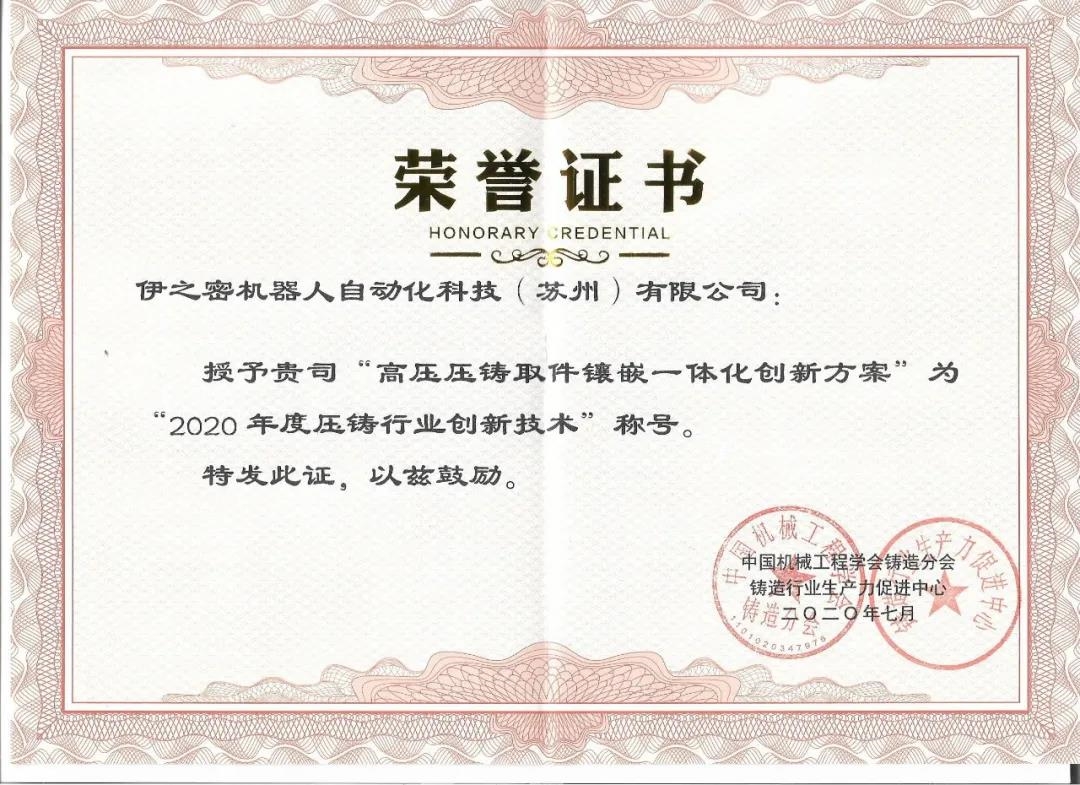

导读:压铸行业年度创新技术颁奖典礼近日在中国上海举办,伊之密机器人自动化凭“高压压铸取件镶嵌一体化创新方案”获得“2020年度压铸行业创新技术”称号,该技术主要为汽车核心零部件压铸岛镶取提供高效智能一体化方案。

【

塑料机械网 塑料时讯】 压铸行业年度创新技术颁奖典礼近日在中国上海举办,伊之密机器人自动化凭

“高压压铸取件镶嵌一体化创新方案”获得“2020年度压铸行业创新技术”称号,该技术主要为汽车核心零部件压铸岛镶取提供高效智能一体化方案。

汽车零部件厂商在压铸生产诸如发动机缸体、变速箱壳体等单件或多件环形/异形件时,往往对铸件制品有镶嵌需求,在实现镶嵌的同时,还需满足产品的取出及定点搬运、转移等。针对这样的需求以及不同客户的实际情况,伊之密机器人自动化科技(苏州)有限公司开展了针对性的技术攻关,形成了伊之密取件镶嵌一体化创新方案,灵活应对汽车动力总成铸件压铸生产对镶嵌、取件一体化需求。

四缸发动机缸体的镶取一体化

某汽车零部件厂商生产的四缸发动机缸体,铸件重达约25kg,若采用人工取件及镶嵌,不仅效率低下,严重影响生产节拍,同时还存在镶嵌工艺不稳定、高危险事故风险等问题。因此,该厂商需要实现镶嵌件输送分离及检测、缸体取件及检测、缸套镶嵌及行程补偿的自动化,提高生效效率,降低生产风险。

针对汽车发动机缸体四缸套镶嵌,伊之密机器人设计了能同时满足镶嵌四个缸套自动浮动、并弥补机械配合间距误差的取件镶嵌夹具,通过夹具自动进行横向浮动,从而使各个缸套自动修正误差和调整间距,在金属模具需镶嵌部位进行自动定位,从而实现四个缸套的自动镶嵌,缩短生产节拍。

侧镶嵌与取件一体化

某汽车零部件厂商产品需要镶嵌功能,且为侧镶嵌缸套,并要实现镶嵌件的自动供给、预热及方向转换等功能,以及解决开模位置偏差带来的镶嵌位置补偿问题。目前,国内模具侧镶工艺大多采用人工完成,针对这一现状,伊之密机器人公司为客户定制了自动侧镶嵌取件一体化解决方案。

针对侧镶嵌应用,伊之密机器人公司设计了专用取件镶嵌一体化组合式爪,该手爪采用模块化设计,主要包括料柄夹取模块、电磁镶嵌模块和嵌件上料模块。利用该组合式手爪,由料柄夹取模块抓取压铸料柄取出,可根据产品更换爪齿,满足多种产品料柄取出需求。电磁镶嵌模块完成嵌件镶嵌工作,该模块利用耐高温的强力电磁实现嵌件吸取,同时配合开模位移补偿机构满足侧镶精确定位要求。终使用该组合式手爪完成铸件取出、嵌件镶嵌及上料操作。

动定模双侧镶嵌及取件、搬运一体化

重型卡车变速箱壳体为两种外形相似的中壳,重量55kg左右,无法采用人工生产方式。因此,生产该产品的汽车零部件厂商,提出一台压铸机生产两款产品,每款产品对应两种镶嵌件,且动定模各镶嵌一个,并满足一个压铸岛内含有取件、喷涂、制品检测、去渣包、去料柄、水冷、打码、镶嵌、预热和输送等工序。这需要在一个机器人上同时具备取件、镶嵌和搬运三种功能,伊之密机器人团队通过反复仿真分析、设计优化及试验验证,完成了整套项目的成功交付。

针对动定模双侧镶嵌且满足多品类需求,伊之密机器人团队设计了兼容两种中壳铸件的取件镶嵌一体化组合手,压铸机开模后,直接抓取产品定位面取出,为了确保不伤害产品定位面,与该定位面接触的手爪部分采用特殊材料制成。该组合手抓取牢固,兼容性强,通用性高,可同时满足所需的4种镶嵌件的镶嵌需求。

伊之密机器人公司开发的取件镶嵌一体化创新方案,已成功运用于百余套压铸岛,在应用实践过程中,也在不断积累经验和优化,使得该创新方案技术先进、工艺成熟、适用性强,为更多汽车铸造厂商带去便利。

所有评论仅代表网友意见,与本站立场无关。