今日要闻

推荐展会

更多 > >

透明塑料原料的特性及注塑工艺

塑料具有重量轻、韧性好、成型易、成本低等优点,因此在现代工业和日用产品中,越来越多用塑料代替玻璃,特别应用于光学仪器和包装工业方面,发展尤为迅速。但是由于要求其透明性要好,耐磨件要高,抗冲击韧件要好,因此对塑料的成份,注塑整个过程的工艺,设备,模具等,都要作出大量工作,以保证这些用于代替玻璃的塑料(以下简称透明塑料),表面质量良好,从而达到使用的要求。

目前市场上一般使用的透明塑料有聚甲基丙烯酸甲酯(即俗称亚加力或有机玻璃,代号PMMA)、聚碳酸酯(代号PC)、聚对苯二甲酸乙二醇脂(代号PET)、透明尼龙。AS(丙烯睛一苯 乙烯共聚物)、聚砜(代号PSF)等, 其中我们接触得zui多的是PMMA、PC和PET三种塑料,由于篇幅有限,下面就以这三种塑料为例,讨论透明塑料的特性和注塑工艺。

一、透明塑料的性能

透明塑料首先必须有高透明度, 其次要有一定的强度和耐磨性,能抗冲击,耐热性要好,耐化学性要优, 吸水率要小,只有这样才能在使用中,能满足透明度的要求而长久不变,下面列出表l,比较一下 PMMA、PC和PET的性能。

表1:透明塑料性能比较

注:(1)因品种繁多,这只是取平均值,实际不同品种数据有异。

(2)PET数据(机械方面)为经拉伸后的数据。

从表1数据可知PC是较理想的选择, 但主于其原料价贵和注塑工艺较难,所以仍以选用PMMA为主,(对一般要求的制品),而RET由于要经过拉伸才能得到好的机械性能,所以多在包装、容器中使用。

二、透明塑料注塑过程中应注意的共同问题

透明塑料由于透光率要高,必然要求塑料制品表面质量要求严格,不能有任何斑纹、气孔、泛白、雾晕、黑点、变色、光泽不佳等缺陷,因而在整个注塑过程对原料、设备、模具、甚至产品的设计,都要十分注意和提出严格甚至特殊的要求。 其次由于透明塑料多为熔点高、流动性差,因此为保证产品的表面质量,往往要在较高温度、注射压力、注射速度等工艺参数作细微调整,使注塑料时既能充满 模,又不会产生内应力而引起产品变形和开裂。

下面就其在原料准备、对设备和模具要求、注塑工艺和产品的原料处理几方面,谈谈应注意的事项。

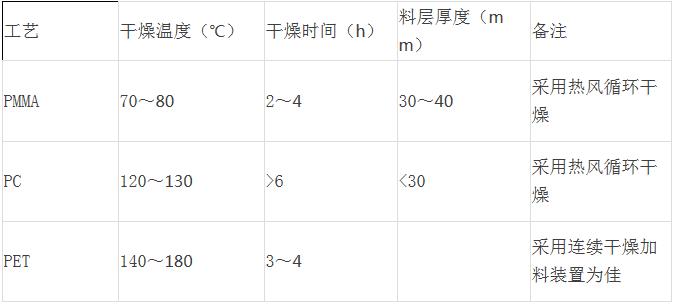

(一)原料的准备与干燥

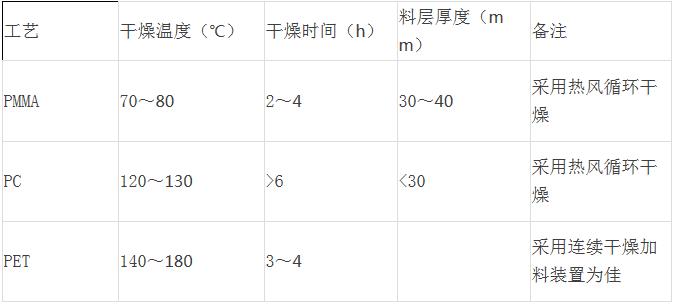

由于在塑料中含有任何一点杂质,都可能影响产品的透明度,因此和储存、运输、加料过程中,必须注意密封,保证原料干净。特别是原料中含有水分,加热后会引起原料变质,所以一定要干燥,并在注塑时,加料必须使用干燥料斗。还要注意一点的是干燥过程中,输入的空气应经过滤、除湿,以便保证不会污染原料。其干燥工艺如

表2 透明塑料的干燥工艺

(二)机筒、螺杆及其附件的清洁

为防止原料污染和在螺杆及附件凹陷处存有旧料或杂质,特别热稳定性差的树脂存在,因此在使用前、停机后都应用螺杆清洗剂清洗干净各件,使其不得粘有杂质,当没有螺杆清洗剂时,可用PE、PS等 树脂清洗螺杆。 当临时停机时,为防止原料在高温下 停留时间长,引起解降,应将干燥机和机筒温度降低,如 PC、PMMA等机筒温度都要降至 160℃以下。(料斗温度对于 PC应降至100℃以下)

(三)在模具设计上应注意的问题(包括产品的设计)

为了防止出现回流动不畅,或冷却不均造成塑料成型不良,产生表面缺陷和变质, 一般在模具设计时,应注意以下几点。

a)壁厚应尽量均匀一致,脱模斜度要足够大;

b)过渡部分应逐步。圆滑过渡,防止有尖角。锐边产生,特别是PC产品一定不要有缺口;

c)浇口。流道尽可能宽大、粗短,且应根据收缩冷凝过程设置浇口位置,必要时 应加冷料井;

d)模具表面应光洁,粗糙度低(低于0.8);

e)排气孔。槽必须足够,以及时排出空气和熔 体中的气 体;

f)除 PET外, 壁厚不要太薄,一般不得小于lmm。

(四)注塑工艺方面应注意的问题(包括注塑机的要求)

为了减少内应力和表面质量缺陷,在注塑工艺方面应注意以下几方面的问题。

a)应选用螺杆、带单独温控射咀的注塑机;

b)注射温度在塑料树脂不分解的前提下,宜用较高注射湿度;

c)注射压力:一般较高,以克服熔料粘度大的缺陷,但压力太高会产生内应力造 成脱模因难和变形;

d)注射速度:在满足充模的情况下, 一般宜低,能采用慢-快-慢多级注 射;

e)保压时间和成型周期:在满足产品充模,不产生凹陷、气泡的情况下;宜尽量短,以尽量减低熔料在机筒停留时间;

f)螺杆转速和背压:在满足塑化质量的前提下,应尽量低,防止产生解降的可 能;

g)模具温度:制品的冷却好坏,对质量影响极大,所以模温一定要能控制其 过程,有可能的话,模温宜高一些好。

(五)其他方面的问题

由于为要防上表面质量恶化,一般注塑时尽量少用脱模剂;当用回用料时不得大于 20%。

对于除PET外,制品都应进行后处理, 以消除内应力,PMMA应在70-80T热风循环干燥4小时; PC应在清洁空气、甘油。 液体石腊等加热 110-135℃,时间按产品而定,zui高需要10多小时。而PET必须经过双向拉伸的工序,才能得到良好机械性能。

三、透明塑料的注塑成型工艺

透明塑料的工艺特性:除了以上的共同问题,透明塑料亦各有一些工艺特 性,现分述如下:

1、PMMA 的工艺特性

PMMA粘度大,流动性稍差,因此必须高料温、高注射压力注塑才行,其中注射温度的影响大于注射压力, 但注射压力提高,有利于改善产品的收缩 率。 注射温度范围较宽,熔融温度为 160℃,而分解温度达270℃,因此料温调节范围宽,工艺性较好。故改善流动性,可从注射温度着手。 冲击性差,耐磨性不好,易划花,易脆裂,故应提高模温,改善冷凝过程,去克服这些缺陷。

2、PC的工艺特性

PC粘度大,融料温度高,流动性差, 回此必须以较高温度注塑(270-320T之 间),相对来说料温调节范围较窄,工艺性不如PMMA。注射压力对流动性影响较小,但因粘度大,仍要较大注射压力,相应为了防止内应力产生,保压时间要尽量短。 收缩率大,尺寸稳定,但产品内应力大,易开裂,所以宜用提高温度而不是压力去改善流动性,并且从提高模具温度,改善 模具结构和后处理去减少开裂的可能。当注射速度低时,浇口处易生波纹等缺陷,放射咀温度要单独控制,模具温度要高,流道、浇口阻力要小。

3、PET的工艺特性

PET成型温度高,且料温调节范围窄(260-300℃),但熔化后,流动性好,故工艺性差,且往往在射咀中要加防延流装置。 机械强度及性能注射后不高,必须通过拉伸工序和改性才能改善性能。 模具温度准确控制,是防止翘曲。变形的重要因素,因此建议采用热流道模具。模具温度高,否则会引起表面光泽差和脱模困难。

上一篇:注塑机螺杆喷嘴的拆卸、维修与保养

下一篇:浅析塑料助剂种类与选用注意事项

- 凡本网注明"来源:塑料机械网"的所有作品,版权均属于塑料机械网,转载请必须注明塑料机械网,https://www.86pla.com。违反者本网将追究相关法律责任。

- 企业发布的公司新闻、技术文章、资料下载等内容,如涉及侵权、违规遭投诉的,一律由发布企业自行承担责任,本网有权删除内容并追溯责任。

- 本网转载并注明自其它来源的作品,目的在于传递更多信息,并不代表本网赞同其观点或证实其内容的真实性,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品来源,并自负版权等法律责任。

- 如涉及作品内容、版权等问题,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。