1 概述

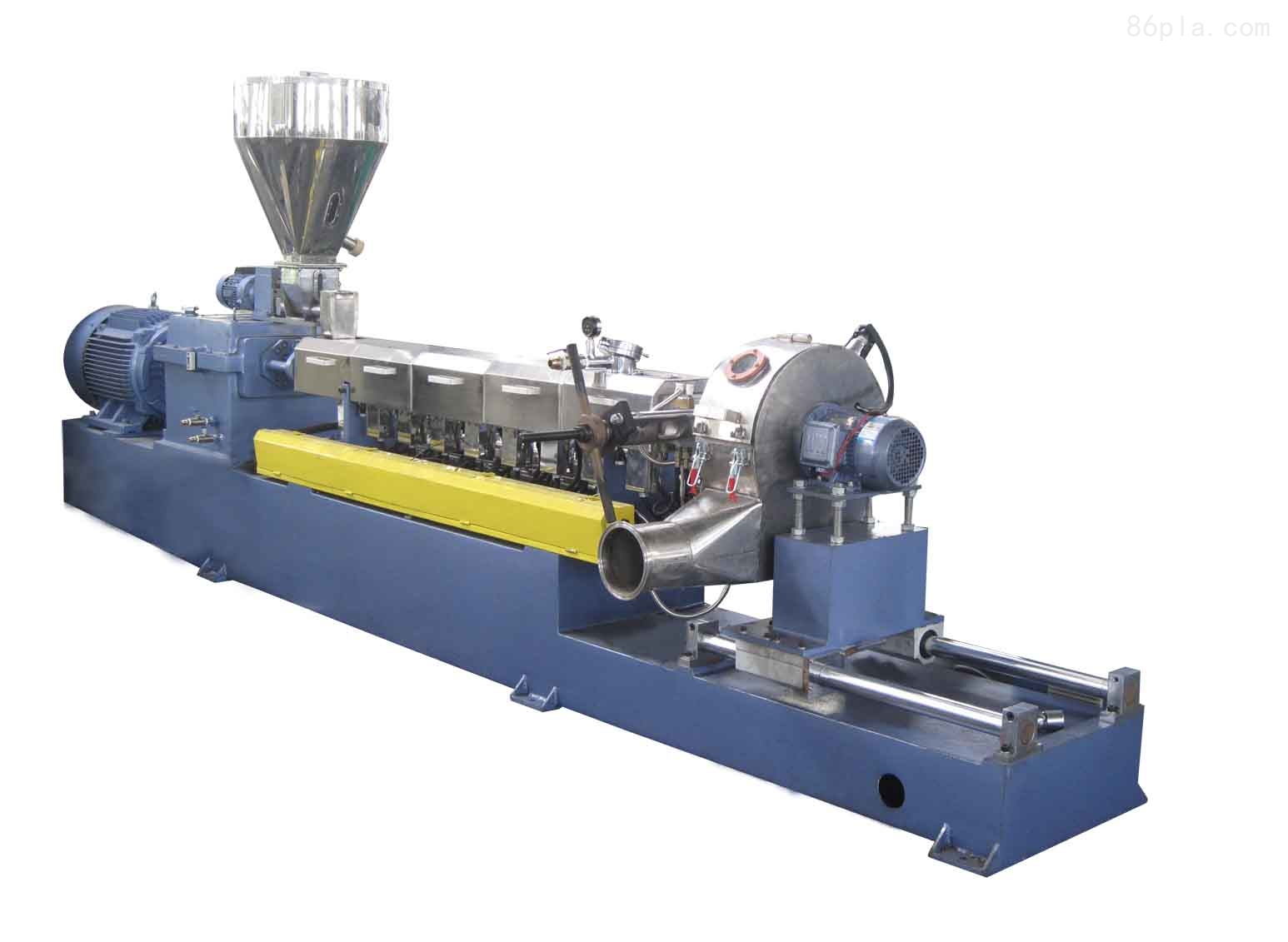

双螺杆造粒机主要用于橡塑和工程树脂的填充、共混、改性、增加、氯化、聚丙烯和高吸水性树脂的加工;可降解母粒、聚酰胺缩聚、聚氨脂加聚反应的挤出;碳粉、磁粉的造粒,电缆用绝缘料、护套料、低烟无卤阻燃型PVC电缆料及各种硅烷交联料的制备等,小机型主要用于科研和教学。

平行双螺杆造粒机的料筒和螺杆均按积木式原理设计,可按需要进行不同组合。采用电加热和水冷却自动控制机筒温度,并配有强制喂料,真空排气和不停车换网装置。

双螺杆采用变频调速、交流电机驱动或直流调速、直流电机驱动。减速和双螺杆传动在同一箱体之内,外形尺寸紧凑。采用装有剪切销的安全联轴器,可以保护螺杆和传动箱不因超负荷而损坏。

2 工作原理

物料经过加料口,在旋转螺杆的作用下,被搓成团状并沿螺槽滚动前进,因螺杆的剪切、压缩与搅拌作用,物料受到进一步的混炼和塑化,温度和压力逐步升高,呈现出粘流状态,并以一定的压力和温度通过机头,后得到所需形状的制品。

3 使用说明

开机准备

1、电气配线是否准确,有无松动现象。

2、用兆欧表测量电动机,铸铝加热器的绝缘电阻不得小于0.5MΩ。

3、各热电偶、熔体传感器等检测元件安装是否良好。

5、检查润滑系统:

(1)向齿轮传动箱内加润滑油至油标指示油位。

(2)检查油循环系统和各点供油状况。点转油泵转向正确无误后,开启油泵,压力继电器设定在保护压力低于0.08Mpa报警,再检查和调整各供油点的油量和喷油状况。

6、检查所有上下水管、油管,均应畅通,无泄漏,各控制阀门均应调节灵便。

7、手动盘车安全联轴器,检查传动系统和螺杆等运动部位,无异常声音为合格。盘车方向从机头看,螺杆转向为顺时针,螺杆旋转不少于三圈。

8、主机螺杆筒体组合构型是否适合于将要加工的物料品种,若明显不适合,则应进行重新组合调整。

9、清理储料仓及料斗,确认无杂质异物后,将物料加满储料仓,启动自动上料机。当料斗中物料达到预定料位后上料机将自动停止上料。各种计量加料装置,应按工艺要求进行现场标定,给出各加料装置的供料曲线,并商定试车方案。

10、检查喂料装置:

(1)向摆线针轮减速器加适量的钙基润滑油,以后定期(1-2个月)添加一次。

(2)检查确认料斗内清洁无脏物。

(3)低速运转(从出料方向看为顺时针)轻快,无声音为合格。

11、对有真空排气要求的作业,应在冷凝罐内加好洁净自来水至规定水位,关闭真空管道及冷凝罐各阀门,检查排气室密封圈是否良好。

12、主机冷却为软水冷却。开启回水手动阀,按启动键启动循环系统。调整工作压力调节阀,使系统压力达到要求并稳定。

13、对于内发热较大或对剪切热过敏感的物料,应使用与本机组配套的软水冷却循环系统。使用前应在水箱内加注软水至规定液位,初次使用时应待系统工作后补加适量软水至正常液位。使用前须将各筒体段冷却管路阀门旋紧关闭。

14、只有对上述各项都认真地、全面地检查,并确认无误后,该机组方才具备开车试机的条件。

开机操作

1、将A、B开关推上启动。

2、将加热控制开关推上启动。

3、将电磁阀开关推上启动。

4、预热升温。按工艺要求设定各区段加热温度值,当各区段加热温度达到设定值后,持续恒温20-30分钟,再检查各区段温控表和各区段冷却管道电磁阀是否正常。

5、启动润滑油泵开关,观察主机尾部油压表,应在0.1-0.2MPa。(始终保持0.1-0.2MPa,低于0.05MPa以下应立即停机检查油路、油泵、油泵电机和线路)

6、打开润滑油泵、冷却水、切粒机等开关。

7、手动盘车主机,转动三圈,无异常情况后,再启动主电机控制系统后,顺时针转动主机调速旋钮(注意应在启动主机前先将旋钮逆时针转到零位),缓慢提高螺杆转速(参见图-1、图-2)。螺杆空转时转速不得高于30-40r/min,时间短于2分钟,并检查机器运转情况以及空载电流是否正常。

8、主机运转若无异常,即可开始加料(如侧向喂料,应按工艺要求依次启动加料装置),要以尽量低的转速开始喂料(请注意开车前调速旋钮设置在零位,参见图-2)。待机头有物料排出再逐渐缓慢地提高螺杆转速和双腕喂料机转速。升速时应待电流回落平稳后再升喂料机转速,使喂料机与主机转速相匹,并及时调整切粒速度,使生产出的粒子符合要求。每次主机及喂料机升速后,均应升速调节过程中随时密切注意观察主机电流指标,原则上控制主机电流以不超过额定电流的80%为佳。同时注意整个机组各部位的运转情况,如噪音、振动、轴承升温、加热温度、主机电流等主要操作数据必须在常规范围内。若有异声,应及时停车处理。对于某一确定的螺杆组合,本机的生产能力及负载大小(主机电流)主要取决于喂料量的多少;对于塑化混炼效果则更多的取决于螺杆组合形式是否合理以及主机螺杆转速、加热温度高低、排气效果好坏等。试车时,多次调整这些参数是*的。

9、软水冷却循环系统。各段筒体冷却管路装有手动截流阀及电磁阀,前者控制软水流量,后者与温控仪表联动自动控制软水通断。加料段筒体只装有手动截流阀,对于在加料口无熔融积料倾向的物料,此段冷却亦可不开。在开车启动阶段,软水循环系统不需使用,待主机运转平稳后,若某段筒体测试温度明显高于设定温度时,则可启动软水系统水泵,调节泵出口处旁路溢流阀,使泵出口压力控制在0.2-0.3MPa,然后微微打开需冷却的筒体段截流阀(不可猛然全开),等待数分钟观察该段温度变化情况,若无明显下降趋势或下降至某一新平衡温度,但超过允许值时,则可再适量调大或调小管路阀门。这一过程往往需一定反复方可达到要求。阀门开度调节确定后,对同一物料作业一般不需再进行调节。软水箱水温通过调节水箱冷却器进行水量控制。

10、对于排气操作一般应在主机进入稳定运转状态后,再启动真空泵(启动前先打开真空泵进水阀,调节控制适当的工作水量,以真空泵排气口有少量水喷出为准)。从排气口观察螺槽中物料塑化充满情况,若正常即可打开真空管路阀门,将真空度控制在≤0.06MPa,若排气口有“冒料”现象,可通过调节主机与喂料机螺杆转速,以及改变螺杆组合构型等来消除。清理排气室中已冒出的物料时,切不可将清理工具碰到旋转的螺杆。关闭抽真空室前,应先注意现将真空管道阀门关上,再关闭真空泵,以防止真空管道中空气倒流。

11、试车后退回到50%-80%负荷试生产48小时,使所有运动部位经过“磨合”后再投入正常生产。

主机运转注意事项

1、主机额定电流为电机额定电流,正常运转时应控制在额定电流的80%以下,留有余地,防止过载(额定电流请参照电动机铭牌)。主机额定电压和频率,正常运转时应控制在额定电压和频率地50%以上。

2、机头压力传感器配有数显表。正常运转数显表数字应在10MPa以下,操作人员要时刻监测数显表数字,若超过15MPa以上,这时应检查流道是不是有堵塞现象,应立即停止喂料,同时逐渐降低主机螺杆转速,调整传感器数显表上的数字在10MPa以下,若数显表上数字依然居高不下,应人工停机检查。

3、操作人员应定期检测尾部润滑油压表(数值0.1-0.2MPa),若低于0.05MPa以下,应立即停机检查油路、油泵电机和油泵,以便保护传动箱齿轮正常运转。

4、正常运转时,应有操作记录。

停机操作

1、正常停车

(1)将喂料机螺杆转速调至零位,按下喂料机停止按钮。

(2)关闭真空管道阀门。

(3)逐渐降低主机螺杆转速在低速下排尽机筒内残存物料,物料基本排完后,将螺杆转速调至零位,按下主电机停止按钮停机。同时关闭真空室旁阀门,打开真空室盖。

(4)依次按下主电机、油泵、水泵的停止按钮和电控柜上的各区段加热电源开关。

(5)停止一切辅机电源。

(6)清理机头内外残存物料,清扫整个机组工作场地,保持现场清。

2、紧急停车

遇有紧急情况需要停主机时,可迅速按下电控柜红色紧急停钮。并将主机、双腕喂料机、热切调速旋钮旋回零位,然后将总电源开关切断。消除故障后,才能再次按正常开车程序重新开车。

4 日常维护

传动系统

1、检查电机及油箱的温升,轴承是否局部过热,电机和齿轮的异常噪音、漏油、滤油器、花键轴的径向圆跳动及与螺杆端面的接触间隙。

2、定期清理滤油器和清除油箱底部沉淀污垢,并定期给润滑点加油。

3、新齿轮传动箱运转“磨合”后,应更换新油,以后每运转4000小时,更换一次新油。

主机

检查冷却水的通畅情况,温度(一般∠26℃),喂料情况,筒体温度及压力,螺杆与筒体的摩损状况。

机头

多孔板的尺寸损耗,流道表面的损伤及腐蚀状况,是否发生阻塞而影响制品外观与产量。

附属装置

1、检查冷却水槽、抽真空、马达等运转情况,各密封部位是否发生泄露。

2、真空系统中的分离罐在使用过程中,会有粘稠物留在罐内,故需停车定期清理。

3、冷却设备和管路要求清洁、干净,工业软水中无悬浮杂质。水过滤器、水箱要定期检查清洗,保持清洁,更换新水。

5 注意事项

1、主电机和油泵电机有电气连锁,即油泵电机不启动,主电机不能启动;主电机不停车,油泵电机不能停车。

2、主电机和喂料电机有电气连锁,即主电机不启动,喂料电机不能启动;喂料电机主电机不停车,主电机不能停车。

3、主电机控制柜具有过电流保护,出厂前已设定好。此外,还具有机械保护装置,一般为尼龙剪切销式安全联轴器。当超过设计扭矩时,剪切销被切断,传动箱停止工作。

4、当机头压力超过设定报警值时,料压报警信号灯亮并自动停机。

5、用户生产的原料,严禁带入任何金属杂物。

6、机器运转时,严禁用金属物件在筒体的开口处清理物料。

7、压力传感器和料温热电偶的装拆。当在机头内有物料时,必须加温,待物料软化后才能进行安装拆卸。

8、筒体冷却系统的循环水,请使用软化水或蒸馏水。

9、螺杆只允许低速下(≤20r/min)启动,空转时间不超过2分钟,喂料后待机头模孔出料,才能逐渐提高转速。

6 设备安装

1、阅读文件、图纸等资料,了解主机、辅机、电控柜的安装工作内容和技术要求。

2、在基础施工时,应根据终确定的整机布置,按电控柜配线要求进行电线电缆的穿管埋地工作。

3、主机的安装找正,要求找正平面的水平精度达到纵向0、10/1000,横向0.15/1000。

4、电机联轴器找正同轴度允差△Y≤0.2mm。垂直度允差△a≤30'。

双螺杆工艺编辑

螺杆的分段

1、螺杆一般分:输送段、熔融段、混炼段、排气段、均化段5个段。

(1)输送段,输送物料,防止溢料。

(2)熔融段,此段通过热传递和摩擦剪切,使物料充分熔融和均化。

(3)混炼段,使物料组分尺寸进一步细化与均匀,形成理想的结构,具分布性与分散性混合功能。

(4) 排气段,排出水汽、低分子量物质等杂质。

(5) 均化(计量)段,输送和增压,建立一定压力,使模口处物料有一定的致密度,同时进一步混合,终达到顺利挤出造粒的目的。

螺杆螺纹元件

1、输送元件(螺纹式的)

(1)表示法:如“56/56”输送块,前一个”56”指“导程”为56MM。后一个“56”指长度为56MM。

(2)大导程:指螺距为1.5D~2D

(3)小导程,指螺距为0.4D左右。

(4)使用规律:导程增加,则螺杆挤出量增加,物料停留时间减少,混合效果降低。

(5)导程选择:选用大导程螺纹的场合是以输送为主,利于提高产量;用于热敏性聚合物时,能缩短停留时间,减少降解;排气处选用(也有选用浅槽),增大表面积,利于排气,挥发等。

(6)选用中导程螺纹场合,以混合为主,不同的工作段采用逐渐缩小的组合,用于输送和增压。

(7)选取用小导程螺纹的场合,一般是组合上逐渐减小,用于输送段和均化计量段,起到增压,提高熔融;提高混合物化程度及挤出稳定。

2、混炼元件

(1)“K”系列:表示法:如K45/5/56”,属于剪切块,带“K”指片状剪切块,“45”指片拼成的角度,“5”指共有5片,”56”指长度为56MM ,螺棱宽度为56/5=11.2mm )。

(2)方向,有正向和反向。反向,对物料的输送有阻碍作用,起到延长时间,提高填充增大压力,大大提高混炼效果的作用。

(3)角度,一般有“30°、45 °、60 °、90 °”之分。

(4)作用与效果: 正向时,增大交错角,降低输送能力,延长停留时间,提高混炼效果,但越易漏流。对于分布混合与分散混合而言,分布混合随着角度大而更加有效,分散混合在角度45°时好,其次是30°,差是60°。

(5)反向时,增大角度,将减少聚合物之有效限制,但越易漏流。

(6)螺棱宽度一般有7mm、11mm、11.2mm、14mm、19mm等等,这是衡量剪切大小和混合大小的一个重要参数之一,宽度越大剪切越大混合越小;宽度越小剪切越小混合越大。对于分布混合与分散混合而言,分布混合,随宽度增大而有效性减少,分散混合随宽度增而有效性增大;宽度越小,物料轴向有效流量和径向有效流量之比随之增大。

(7)头数,一般单头、双头、三头。

(8)其作用效果:正向时,头数越少,挤出输送能力越大,扭矩越大,混合特性也越优,但剪切作用越少。

(9)反向时,头数越少,挤出输送能力越小,混合特性越优。

(10)二头螺纹可主来挤塑,受热均匀且又是短,自洁性能好(常用的)。

(11)三头螺纹,能灵活选择物料在机角的压力和温度分布,加纤稳定,排气表面更新效果好,但产量低。

(12)“M”系列:齿形状,主要起到搅乱料流,能使物料加速均化。齿越多混合越强但使用时注意,高剪切的破坏性。

参考资料

参考资料编辑区域