挤出成型板(片)的基本操作步骤:

(1)首先按单螺杆或双螺杆挤出机操作规程对挤出设备做好生产前的各项检查准备工作。

(2)确认料筒内清洁、无任何异物后,安装过滤网、分流板和机头模具,根据产品要求调整好口模间隙。模具唇口间隙应略小于等于板制品厚度,模唇中间间隙应略小于两侧端模唇间隙。

(3)按原料塑化工艺条件要求设定好料筒各段温度,料筒由加料段开始至料筒与成型模具连接处温度逐渐提高;成型模具温度略高于料筒温度,高出温度控制在5~10℃。模具两端温度略高于模具中间温度,高出温度控制在5~10℃。

(4)调开三辊压光机的辊距,打开控温装置,调至工艺要求温度。注意三辊的工作面温度应是进片辊温度略高些,出片辊温度略低些。

(5)待挤出机达到开机状态后,低速启动螺杆,打开料斗喂料开合门(或低速启动喂料挤出机螺杆),对挤出机进行少而均匀、缓慢的喂料。

(6)启动三辊压光机,开启冷却装置,打开冷却水供应系统,启动牵引装置。

(3)(7)片材挤出机头后,按三辊压光机要求入片形式入片,三辊的中间辊上辊面应与模具唇口下平面在一个水平面上;唇口端面与中间辊中心线平行,相距50~100mm。

(8)将板材引入展平辊、牵引装置、切割装置。

(9)挤出基本稳定后,调节三辊间距至要求大小,辊筒间隙应等于或略大于板的厚度。

(10)适当调节三辊运转速度、挤出速度和牵引速度大小,使其相匹配,直到达到制品厚度要求。

(11)根据板坯在三辊辊面状态,适当调节辊面温度,当表面出现横纹,板坯不易脱辊时,应适当降低辊面温度;板坯表面无光泽时,应适当提高辊面温度。

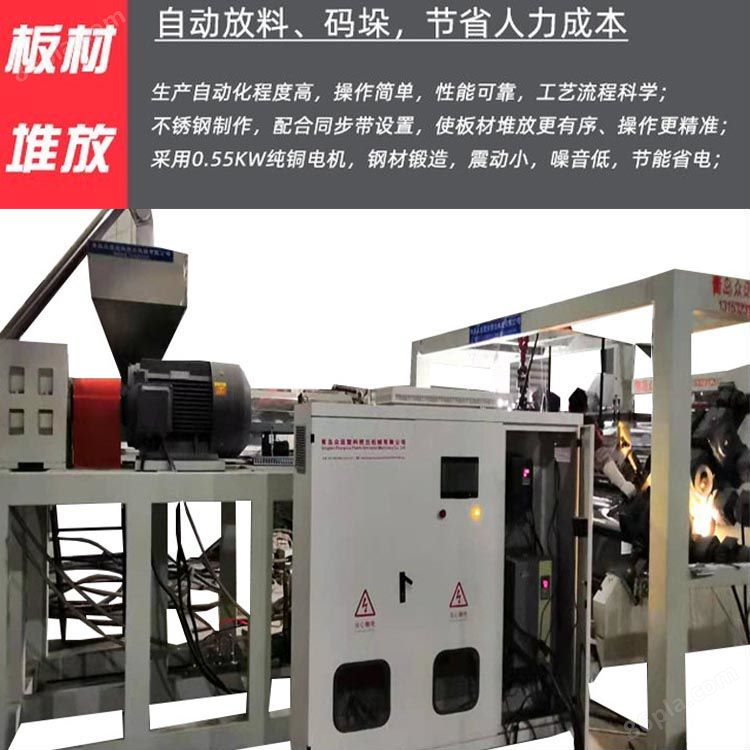

1-30mm复合供挤ABS塑料板材生产加工设备性能特点:

1.PVC塑料板材生产线开机预热:这是开机之前使模具受热动作,需预热要合模加热。

2.合模:开合模行程的合理调整,有利于提高产品脱模及产品入料效果。

3.PVC塑料板材生产线预热:蒸汽进入固移模内,对模具进行预热,使模具得到预热的同时,将存留期间的冷凝水与冷空气排出。作用:提高模具温度,加强产品表观熔结度。

4.穿透加热:提高制品芯部、内部熔结性。穿透加热耗、浪费蒸汽较严重。

5.双方加热:进一步增强加热效果,提高产品表面质量。

6.回温(保温):所有阀关闭,充分利用模具的余热,使产品进行保温加热。有利于产品表面熔结性,能较好节约能源(蒸汽)。

7真空冷却:真空阀打开,真空泵抽真空。使模具和制品内的余热与水分全部排空,抽掉部分发泡剂,避免产品发胀。使模内形成负压,有利于产品进行脱模。

ABS塑料板材设备的生产操作:

1、按照挤出机的操作规程,接通电源,开主机、三辊压光机加热、检查辅机运转、冷却是否正常,检查机头各部分的衔接、螺栓等并趁热拧紧。

2、根据要求调整三辊压光机滚筒的间距。

3、当挤出机加热到设定值后保温30min以上,开机在慢速下投入少量的物料,同时注意电流表、压力表和扭矩值是否稳定。待溶体挤出板坯后,观察板坯厚度是否均匀,调整阻力调节辊,使沿板材宽度方向上的挤出速度相同,使板坯厚度均匀。

4、将板坯慢慢引入三辊压光机滚筒间,并使之沿冷却导辊和牵引辊前行。

5、测量经亚光后板材的厚度,调整生产线速度,直至板材复合尺寸要求。