柔性振动盘的智能化演进:从自动化设备到工业4.0的核心组件

在工业自动化领域,振动盘(Vibratory Bowl Feeder)作为物料定向输送的核心设备,经历了从机械传动到智能控制的革命性跨越。而柔性振动盘的出现,不仅解决了传统设备的刚性瓶颈,更通过深度融入物联网、人工智能等技术,正在重塑现代生产线的底层逻辑。

一、自动化时代的柔性振动盘突破

传统振动盘依赖机械振动原理实现零件排序,但其局限性显著:金属盘体结构刚性化导致产品换型需重新定制轨道;单一振动频率难以适应多规格物料;调试周期长、维护成本高等痛点制约了柔性生产需求。

柔性振动盘的技术突破始于材料科学与控制系统的双重创新:

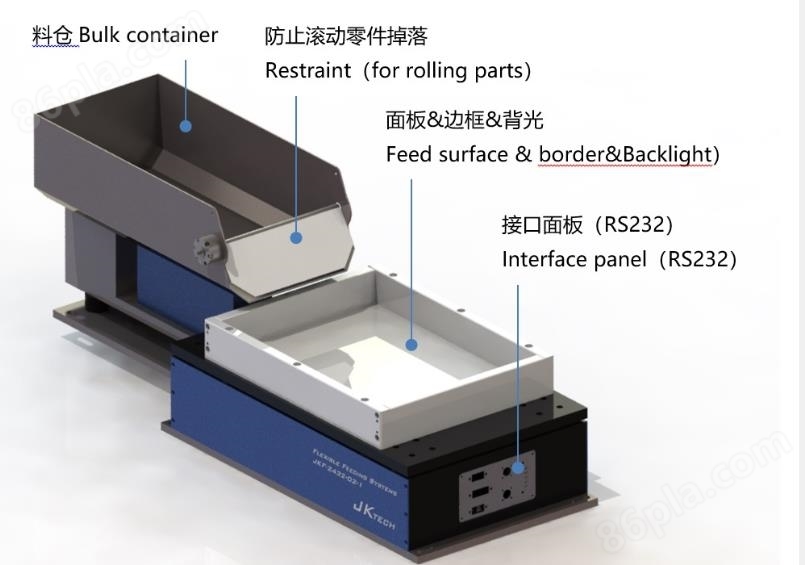

1. 弹性材料与模块化设计:采用聚氨酯等高弹性材料制作轨道,通过磁致伸缩驱动器替代传统电磁铁,使振动幅度实现0.01mm级精密调节。模块化轨道组件支持快速拆装,换型时间从数小时缩短至10分钟内。

2. 自适应控制系统:引入闭环PID控制算法,通过振动加速度传感器实时反馈调整驱动频率。某汽车零部件企业应用案例显示,该系统使设备兼容零件规格从3种提升至27种,良品率提升至99.6%。

这些技术革新使振动盘具备"柔性"特征,满足了汽车、电子行业对多品种小批量生产的迫切需求。

二、智能化转型的关键技术路径

随着工业4.0进程加速,柔性振动盘开始向智能感知、自主决策方向进化,形成三大技术范式:

1. 多维感知系统的深度集成

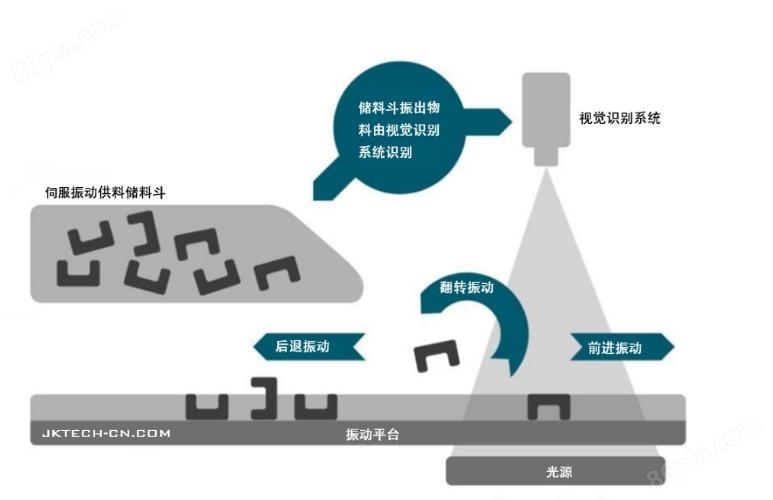

视觉引导系统:集成2000万像素工业相机,通过深度学习算法实现零件姿态实时识别。德国某设备商的实验数据显示,结合机器视觉后,异形零件定位精度达到±0.02mm。

环境感知模块:嵌入温湿度、振动频谱传感器,建立设备健康状态数字孪生模型。某半导体工厂通过预测性维护系统,将设备故障停机率降低73%。

2. 云端协同控制架构

采用OPC UA通信协议构建设备物联网络,实现:

生产数据云端汇聚:振动频率、供料速度等参数自动上传MES系统

远程参数优化:基于历史数据的机器学习模型,可自主调整振动参数组合

-跨设备协同:与机械臂、检测设备实时通信,构建智能供料闭环系统

3. 自适应算法的突破应用

强化学习算法:日本某研究所开发的Q-learning模型,使设备在15分钟内完成新物料的振动参数自优化

数字孪生仿真:通过ANSYS仿真平台预构建振动模型,调试效率提升60%

三、智能化应用的典型场景

在精密电子制造领域,某手机零部件供应商部署的智能振动盘系统展现出显著优势:

兼容0.5-15mm尺寸的200+种微型零件

通过边缘计算实现10ms级实时响应

每日自动生成设备效能分析报告

医疗设备行业则通过振动盘智能化实现突破:某生产企业将振动盘与AI质检系统联动,使金属微型齿轮的供料-检测全流程耗时从8秒缩减至1.2秒,且实现零漏检。

四、未来发展趋势与技术挑战

当前技术演进呈现三个明确方向:

1. 人机交互革新:AR辅助调试系统正在替代传统示教器,某测试案例显示,新技术使操作人员培训时间从2周缩短至3天

2. 能源效率优化:新型压电陶瓷驱动技术使能耗降低40%,噪音水平降至55分贝以下

3. 自组织生产网络:基于区块链技术的分布式控制架构,支持多振动盘自主协商供料策略

然而,智能振动盘仍面临诸多挑战:微型化零件的量子隧穿效应干扰、多物理场耦合建模精度不足、工业现场数据安全等问题亟待解决。需要材料科学、控制理论和计算机科学的跨学科突破。